5T অ্যালুমিনিয়াম গলানো রিভারবেরেটরি স্ক্র্যাপ লিড ব্যাটারি রোটারি ফার্নেস

ঘূর্ণমান গলিত চুল্লি

একটি ঘূর্ণমান চুল্লি হল এক ধরণের ব্লাস্ট ফার্নেস, যার শরীরটি একটি বাঁকযুক্ত নলাকার ধারক যা ঘোরাতে পারে। ঘূর্ণমান চুল্লির নীতি হল উচ্চ তাপমাত্রা এবং উচ্চ-গতির রেডক্সের প্রভাব ব্যবহার করে আকরিক এবং কোককে একত্রে মিশ্রিত করা, চুল্লিতে দ্রুত তাপ এবং গলে যাওয়া এবং পৃথক ধাতু এবং বর্জ্য স্ল্যাগ।

রোটারি ফার্নেসের অভ্যন্তরীণ অংশগুলিকে বিভিন্ন এলাকায় ভাগ করা হয়েছে, উপরের স্তরটি হল দহন অঞ্চল, যেখানে কোক এবং অক্সিজেন উচ্চ-তাপমাত্রা এবং উচ্চ-চাপের গ্যাস প্রবাহ তৈরি করতে বিক্রিয়া করে। গ্যাস নিচের দিকে প্রবাহিত হয় এবং হ্রাস জোনে প্রবেশ করে। আকরিক এবং কোক হ্রাস অঞ্চলে একটি হ্রাস প্রতিক্রিয়া সহ্য করে এবং ধাতুটি হ্রাস পায়। ধাতু ফার্নেস ব্যারেল বরাবর নিচের দিকে প্রবাহিত হয় এবং অবশেষে স্ল্যাগ এলাকায় পৌঁছায়, যেখানে এটি বর্জ্য স্ল্যাগ থেকে পৃথক হয়।

ঘূর্ণমান চুল্লির উচ্চ উত্পাদন ক্ষমতা এবং উচ্চ গলন দক্ষতার সুবিধা রয়েছে এবং লোহা, ইস্পাত এবং সংকর ধাতুর মতো বিভিন্ন ধাতব পদার্থ গলতে পারে। ইস্পাত শিল্পে, ঘূর্ণমান চুল্লিগুলি ইস্পাত তৈরির অন্যতম প্রধান সরঞ্জাম হয়ে উঠেছে, যা ইস্পাত তৈরি, লোহা তৈরি এবং স্ক্র্যাপ পুনরুদ্ধারের মতো ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়।

সীসা স্ক্র্যাপ, সীসা গ্রিড, সীসা অ্যাসিড ব্যাটারি স্ক্র্যাপ, বিভিন্ন কাঁচামাল অভিযোজিত.

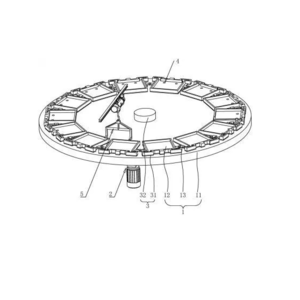

সীসা গলানো ঘূর্ণমান চুল্লিতে একটি ঘূর্ণমান হোস্ট, একটি অগ্নি-প্রতিরোধী চুল্লির আস্তরণ, একটি জ্বলন ব্যবস্থা, একটি জলবাহী সিস্টেম, একটি রিং গিয়ার ট্রান্সমিশন সিস্টেম এবং একটি ফ্লু সিস্টেম থাকে। চার্জিং এবং ডিসচার্জিং উভয়ই চুল্লির দরজা দিয়ে ইনস্টল করা চুল্লির মুখ দিয়ে যায়। চার্জিং এবং ডিসচার্জিংয়ের সময়, বার্নার দিয়ে ইনস্টল করা চুল্লির দরজা খোলা যেতে পারে। সহায়ক মেশিনগুলি স্বয়ংক্রিয় ফিডিং মেশিন, স্বয়ংক্রিয় স্ল্যাগ (স্যুপ) ব্যাগ এবং স্ল্যাগ র্যাকিং মেশিন এবং স্বয়ংক্রিয় ইনগট কাস্টিং এবং স্ট্যাকিং মেশিনের সাথে সজ্জিত। এই সমর্থনকারী সরঞ্জামগুলির মাধ্যমে, পুরো প্রক্রিয়াটির স্বয়ংক্রিয় অপারেশন উপলব্ধি করা যেতে পারে।

বিস্তারিত অন্তর্ভুক্ত:

- ক্রোম-ম্যাগনেসিয়াম ভিত্তিতে অবাধ্য উপাদান

- এয়ার-ফুয়েল বার্নার বা অক্সি-ফুয়েল বার্নার বা ভারী তেল বার্নার

- স্থানীয় নিয়ন্ত্রণ প্যানেলের মাধ্যমে এবং রিমোট কন্ট্রোলের মাধ্যমে দরজা খোলার খাওয়ানো

- জলবাহী ইউনিট সঙ্গে দরজা অপারেশন সিস্টেম;

-রোটেশন সিস্টেম 0 - 1 rpm পরিবর্তনশীল গতির ড্রাইভার সহ (VFD দ্বারা)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy